鋳型づくり、注湯、仕上げ…

鋳物は様々な技術の結晶として完成しています。

良い鋳物づくりには熟練した様々な技術が必要です。

こちらではステンレス鋳物づくりに必要なそれらの技術についてご紹介いたします。

良い鋳物づくりには熟練した様々な技術が必要です。

こちらではステンレス鋳物づくりに必要なそれらの技術についてご紹介いたします。

木型がはめられた枠に鋳物砂を詰め、これを硬化させた後に木型を抜き取ることで素材を流し込む『砂型』を作る工程です。

枠の中に砂を詰める作業は、ただ単純に砂を詰めるだけではありません。

後工程や製品の仕上がりにもつながってくるため、砂が多い・少ないというようなバラつきをなくし、枠のツラに合わせてきっちりと詰めこむ技術が求められます。

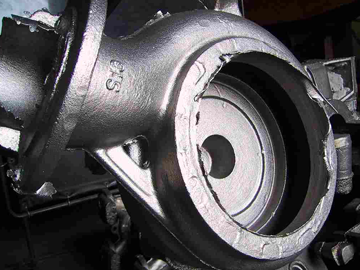

中子(芯取り)とは内部に空洞があるような鋳物を作る際に『空洞にあたる部分として鋳型の中にはめ込むための砂型』のことです。

下写真のように外の形状を形作る鋳型と組み合わせて使用します。

たとえば複雑な形状の空洞や曲がった筒のような形でも、注湯〜冷却後に鋳型から製品を取り出す際に外の砂型と同じく崩壊させることで、その形の空洞を作り出します。

崩壊させることが前提ですが精度が求められる型であり、強度や耐熱性はもちろん、最後の崩壊性の良さも求められます。

また、よりきめ細かく芯取りが可能な中子乾燥炉を導入しました。

完成した鋳型に溶けたステンレスを流し込む(注湯する)工程です。

注湯する素材の「成分調整」、そして「温度管理」が重要な工程で、創業以来ステンレスという素材と向き合ってきた弊社は豊富なノウハウを蓄積しています。

温度管理のため『注湯は素早く・静かに』が原則です。

クレーンなど機械の操作技術力や、取鍋(とりべ)から鋳型に湯を流し込む鋳込み作業にはとくにチームワークが求められます。

冷えて固まった製品を鋳型から取り出す工程です。

鋳型に機械で振動を加えて砂と金枠と製品をこの作業で分けられ、砂は再利用のためリサイクルされます。

型から取り出されるこの工程まできて初めて製品を目視で確認できるため、きちんとできているかのチェックも行われます。

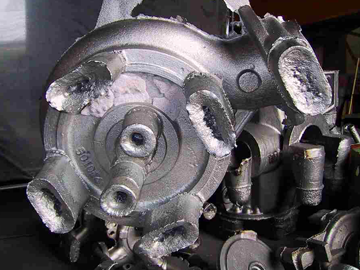

まだこの段階では複雑な形状の部分をはじめ表面に砂が固着していたり、製品としては不要な部分(湯の通り道の部分やバリ)がついたままの状態です。

バラシの工程で取り出された製品は、この段階ではまだ表面にびっしりと砂が付着した状態です。

後工程の「仕上げ」の前に、ショットブラストと呼ばれる機械により付着した砂を全て取り除く工程ですが、ただ単に砂を落とすだけではなく、鋳物の表面を磨く効果もあります。

適正な時間ショット掛けして磨き上げることで、製品は鋳物本来の「鋳肌」と呼ばれる質感になります。

ショットブラストが終わった段階ではまだ製品に湯口やバリ、湯の通り道である方案など、さまざまな不要な部分が残っていますので、これを切る・削る・磨くといった仕上げ作業をして取り除き、製品としての仕上げを行う工程です。

具体的には切断した部分をガウンジングで形成したり、グラインダーで研磨が行われ、その後で熱処理〜洗浄された製品は最終チェックを受けることになります。